Solarzellen für den blue.cruiser

Die vier Radbnabenmotoren wollen mit Sonne betankt werden und der blue.cruiser hatte am Pfingstwochenende seinen ersten Außentermin: Das Team durfte mit dem neuen SolarCar in den Windkanal in Stuttgart. Die Außenhaut des Fahrzeugs musste dafür final sein, damit die zu sammelnden Daten auch realistisch sind. Unterstützung beim Anbringen der Solarzellen fand das Elektrikteam bei allen Mitgliedern und unseren Freunden vom SolarBuggy.

Silizium-Zellen

Für das neue Fahrzeug werden Silizium-Zellen verwendet, da diese ökonomisch und nachhaltig sind. Die WSC-Regularien geben vor, dass maximal 5 m² Silizium-Zellen eingesetzt werden dürfen. Beim blue.cruiser erstreckt sich diese Solarfläche nicht nur über das gesamte Dach wie beim Vorgänger, sondern auch über die Motorhaube über die ‚Schultern‘ des Autos.

Das steckt dahinter:

Der Vorgang, der sich hinter einem fertigen Solararray verbirgt, ist aufwendig und erfordert hohe Präzision:

Der langjährige Partner Gochermann Solar Technology verlötet die einzelnen Zellen zunächst zu Modulen, die anschließend laminiert werden. Die nackte Solarzelle bricht schnell – nur ein Grund für das Laminat, das genau davor schützen soll. Durch die Prismenstruktur auf der Laminatoberfläche werden die einfallenden Sonnenstrahlen zudem weniger reflektiert und können mehr Leistung generieren. Einmal einlaminiert sollten die Module nicht berührt werden, um die Leistungsfähigkeit nicht zu beeinträchtigen.

In Eigenregie

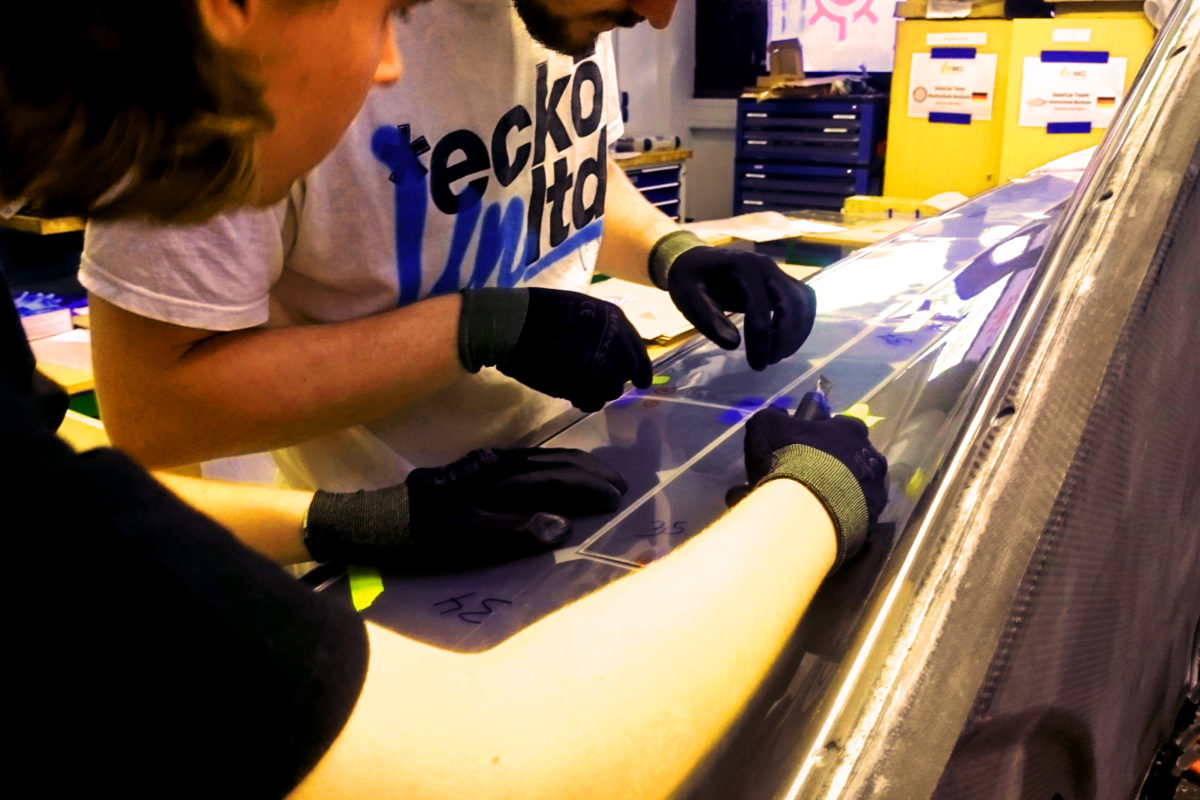

Zurück an der Hochschule wird die Anbringung der Zellen auf dem Dach und der Motorhaube von den Studenten selbst übernommen. Über 50 Module müssen positioniert werden, um die erforderliche Spannung zu gewährleisten. Das leicht gewölbte Dach macht das Unterfangen umso anspruchsvoller. Anschließend müssen die Fugen zwischen den Modulen mit Silikon aufgefüllt werden. Dies verhindert das Eindringen von Wasser und Schmutz und verbessert die Aerodynamik. Mehrere Solarmodule werden nun zu einem String verschaltet. Jeder String ist mit einem so genannten Maximum Power Point Tracker verbunden, die dafür sorgen, dass die maximale Leistung aus den Solarzellen genutzt werden kann.

Ein echtes SolarCar

Dieser Prozess gehört sicherlich zu den Highlights der Fertigungsphase. So wird der thyssenkrupp blue.cruiser jeden Tag ein bisschen mehr zu einem echten SolarCar.